Шрифт:

-

+

Закладка:

Сделать

Перейти на страницу:

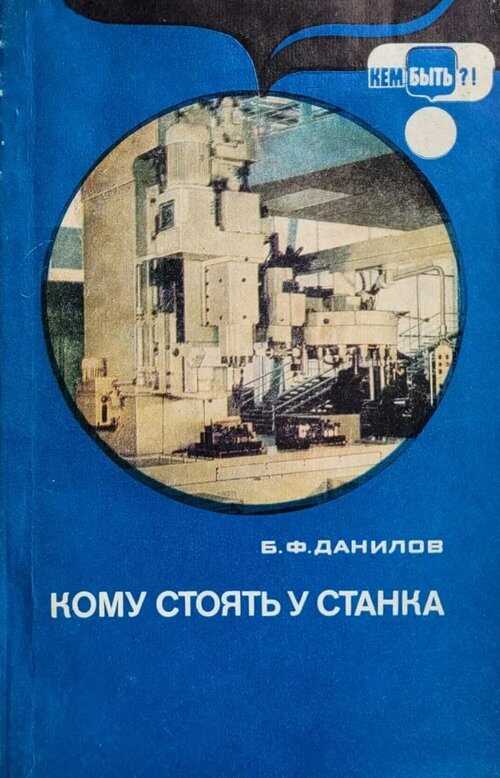

Книга токаря-лекальщика, советского новатора Б.Ф. Данилова издана в профориентационной серии "Кем быть?" и рассказывает о профессии токаря на заводе.

Перейти на страницу:

Еще книги автора «Борис Федорович Данилов»:

![Двум смертям не бывать[сборник 1974] - Ольга Константиновна Кожухова](/uploads/posts/books/9717/9717.jpg)